Factores clave que determinan el costo de fabricar intercambiadores de calor

Los costos de fabricación pueden verse muy afectados por la demanda, pero esto no está necesariamente bajo el control de los ingenieros térmicos o de diseño. Sin embargo, puede reducir los costos al comprender cómo los materiales básicos y de bastidor, las tolerancias de interfaz, los recubrimientos y otros requisitos pueden afectar al costo de un intercambiador de calor. Al involucrar a su fabricante de intercambiadores de calor al principio del proceso de diseño, podrá identificar los controladores de costos de fabricación y seleccionar el diseño más rentable.

Materiales de núcleo y marco

Las especificaciones de material de núcleo y marco pueden aumentar significativamente el costo de un intercambiador de calor. El núcleo, que puede consistir en tubos, aleta y/o chapa metálica, se puede fabricar utilizando una variedad de metales. Los metales más utilizados en los intercambiadores de calor son cobre, aluminio y acero inoxidable. El costo de estos metales ha aumentado significativamente en los últimos años, haciendo que su porcentaje del costo total del intercambiador de calor sea aún mayor. Dado que el acero inoxidable es más caro que el cobre o el aluminio, tiene sentido optar por el cobre o el aluminio a menos que su aplicación requiera acero inoxidable. Los intercambiadores de calor también se pueden fabricar con níquel, cupronickel, hastelloy®, inconel®, titanio u otros metales. Sin embargo, estos metales no se utilizan con tanta frecuencia debido a sus costos más altos.

Por lo general, los materiales del núcleo se especifican para garantizar que los metales de trayectoria de fluido sean compatibles con el refrigerante seleccionado para la aplicación. Por ejemplo, se puede especificar el acero inoxidable para su uso con agua desionizada, mientras que cupronickel se puede especificar para su uso con agua salada. El material del núcleo del intercambiador de calor también se puede seleccionar en función del peso. El aluminio y el titanio son preferenciales para aplicaciones militares y aeroespaciales, ya que estos metales son menos densos.

Los costes básicos también pueden variar en función del tipo de intercambiador de calor seleccionado. Las variaciones de costes se deben a las diferentes cantidades de materiales necesarios para fabricar el intercambiador de calor específico, así como a la cantidad de tiempo de fábrica necesario para fabricar la pieza. El tipo menos costoso de intercambiador de calor para fabricar es un intercambiador de calor de aleta de tubo de cobre. Los intercambiadores de calor de aleta de tubo de acero inoxidable son más caros que el cobre porque el acero inoxidable es más caro en peso, requiere más tiempo para perforar, y debe ser soldado. Al igual que los intercambiadores de calor de aleta de tubo, los intercambiadores de calor de enfriador de aceite de tubo plano con sostén al vacío son relativamente fáciles de producir. Por el contrario, el tipo de intercambiador de calor más caro de producir es un intercambiador de calor de aleta de placa brazed al vacío.

Otras especificaciones del intercambiador de calor que pueden agregar costo son los materiales y procesos utilizados para conectar el marco del intercambiador de calor al núcleo. Los remaches pop son la opción menos costosa, seguida de tornillos y luego soldadura. Los tornillos proporcionarán un poco más de fuerza que los remaches pop. Los marcos de intercambiador de calor de tubo plano generalmente se unen con remaches o soldadura. Con la soldadura, el resultado es una pieza aún más fuerte y fiable que es más capaz de manejar golpes y vibraciones. La soldadura también es preferible cuando el espacio y el peso son preocupaciones, como con intercambiadores de calor de aleta de placa que se utilizan en aplicaciones sensibles al peso (por ejemplo, aplicaciones en el aire). La soldadura elimina la necesidad de utilizar remaches, que pueden añadir peso. Además, los remaches pueden requerir un marco de intercambiador de calor más grande que la soldadura, ya que los remaches necesitan una amplia sección de metal para pasar y mantener efectivamente unido el marco y el núcleo del intercambiador de calor. Sin embargo, debido al tiempo adicional de fábrica involucrado en el proceso de soldadura, la soldadura es más cara que los otros dos métodos.

Tolerancias de interfaz para instalar intercambiadores de calor

Después de los materiales de núcleo y bastidor, las especificaciones de tolerancia de interfaz para las características de montaje y plomería son los siguientes controladores de mayor costo. Para las operaciones de montaje, el enfoque más rentable es diseñar operaciones de montaje en componentes de chapa metálica individuales. Esto producirá tolerancias que van desde ± 0.03" a ± 0.06" (±0.076cm a ± 0.1.52 cm). Si se necesitan tolerancias más estrictas, el producto tendrá que ser mecanizar durante las etapas finales de producción, lo que requerirá tiempo adicional de la máquina. El intercambiador de calor también está en riesgo de contaminación por virutas metálicas o refrigerante por mecanizado, por lo que se debe tener mucho cuidado. Por lo tanto, este paso de mecanizado adicional puede añadir significativamente al costo.

Las tolerancias normales de plomería son ± 1/8"- ± 3/16" (± 0,318 cm a ± 0,476 cm) para intercambiadores de calor de aleta de tubo de cobre y ± 1/8" (± 0,318 cm) para productos de acero inoxidable y aluminio. Si se requieren tolerancias más estrictas para la plomería, también se requerirán herramientas más costosas y un aumento en el tiempo de mano de obra e inspección. Los accesorios de plomería listos para usar son los menos costosos, sin embargo, tienen tolerancias más flexibles. Un accesorio de tubo con cuentas que se aparea con una manguera de identificación de 3/8" (0,953 cm) y está asegurado con una abrazadera no requiere tolerancias ajustadas, por lo que optar por este tipo de accesorio puede ayudar a mantener los costos bajos. Las opciones de montaje más caras son los accesorios mecanados personalizados.

Recubrimientos para intercambiadores de calor y placas frías

Termina para proteger las soluciones de gestión térmica

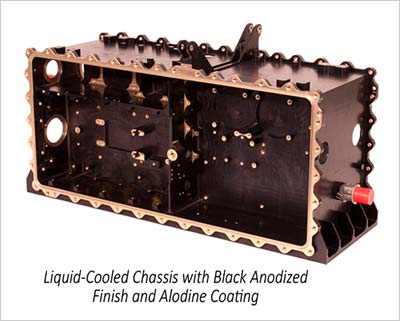

Los intercambiadores de calor personalizados y las placas frías a menudo se recubren para protección contra la corrosión o con fines cosméticos. El recubrimiento de conversión química, la anodización, el recubrimiento electrónico y la pintura son cuatro opciones de recubrimiento que ayudarán a minimizar la corrosión y/o resultar en un componente más atractivo. Una de las opciones de recubrimiento más utilizadas es el recubrimiento de conversión química o recubrimiento de conversión de cromosato, también conocido como "Película química" o alodina. El recubrimiento de conversión ayuda a minimizar la oxidación superficial y a menudo se especifica para intercambiadores de calor militares y comerciales y placas frías. También a veces sirve como una preparación superficial para la pintura.Anodización

Otra opción que se puede utilizar para proteger el aluminio es la anodización. La anodización minimiza la corrosión y la abrasión modificando la estructura cristalina cercana a la superficie metálica. Produce una parte más dura con una protección contra la corrosión aún mayor. Sin embargo, es más caro que el recubrimiento de conversión química.

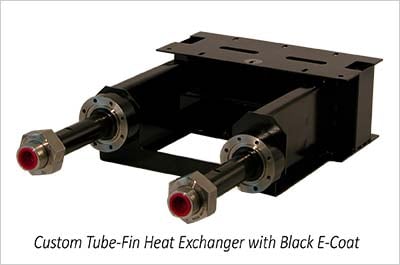

Electrodeposición o E-Coat

Un tercer método de recubrimiento que proporciona protección contra la corrosión se denomina capa electrónica, también conocida como electrodeposición o electrocapa. Se aplica una carga de CC a una pieza metálica sumergida en un baño de partículas de pintura cargadas opuestamente. Las partículas de pintura se dibujan a la parte metálica y la pintura se deposita en la pieza, formando una película uniforme y continua sobre toda la superficie. De los cuatro tipos de recubrimientos descritos aquí, es el tipo más caro de protección contra la corrosión.

pintar

Los intercambiadores de calor y las placas frías también se pueden pintar con fines de protección contra la corrosión o cosméticos. Por ejemplo, los intercambiadores de calor de cobre a veces se pintan para la estética, ya que el cobre no reacoplado puede cambiar de color con el tiempo.

Aunque estos son cuatro de los recubrimientos más comunes para intercambiadores de calor y placas frías, hay un gran número de opciones de recubrimiento disponibles para los fabricantes de equipos originales (OEM).

Recubrimientos de intercambiadores de calor

Otro factor de coste significativo son los recubrimientos de intercambiadores de calor para protección contra la corrosión o para fines cosméticos. El recubrimiento para la protección contra la corrosión es más común en los intercambiadores de calor de aluminio, ya que el aluminio se corroe más fácilmente que otros metales. Hay varios tipos de recubrimientos intercambiadores de calor para minimizar la corrosión: recubrimiento de conversión química, anodización, recubrimiento electrónico y pintura.

Una de las opciones de recubrimiento más utilizadas es el recubrimiento de conversión química o recubrimiento de conversión de cromosato, también conocido como "Película química", que minimiza la oxidación de la superficie. La mayoría de las especificaciones gubernamentales y comerciales de ingeniería de intercambiadores de calor requieren que el aluminio esté recubierto de conversión química (según la norma militar MIL-DTL-5541F, anteriormente MIL-C-5541E).

Además de Chem Film, otra opción que se puede utilizar para proteger el aluminio es la anodización. La anodización minimiza la corrosión y la abrasión modificando la estructura cristalina cercana a la superficie metálica. Produce una parte más dura con una protección contra la corrosión aún mayor. Sin embargo, no es un recubrimiento común y es más caro que el recubrimiento de conversión química.

Un tercer método de recubrimiento que proporciona protección contra la corrosión se denomina capa electrónica, también conocida como electrodeposición o electrocapa. Se aplica una carga de CC a una pieza metálica sumergida en un baño de partículas de pintura cargadas opuestamente. Las partículas de pintura se dibujan a la parte metálica y la pintura se deposita en la pieza, formando una película uniforme y continua sobre toda la superficie. Es el tipo más caro de protección contra la corrosión del intercambiador de calor.

Los intercambiadores de calor también pueden ser recubiertos con pintura con fines de protección contra la corrosión o cosméticos. Por ejemplo, los intercambiadores de calor de cobre a veces se pintan para la estética, ya que el cobre no reacoplado puede cambiar de color con el tiempo. Para aplicaciones de pintura epoxi, el costo por intercambiador de calor puede oscilar entre $10-$200 por intercambiador de calor. El costo de la aplicación de pintura dependerá no sólo del revestimiento en sí, sino también de la cantidad de superficie a cubrir. Pesar el valor de la resistencia a la corrosión añadida o la apariencia mejorada contra el costo para determinar optar por el recubrimiento o la pintura. ¿Cuánto tiempo quieres que dure tu intercambiador de calor? ¿Será visible su intercambiador de calor y cuán importante para los usuarios finales es la apariencia del intercambiador de calor? Es probable que la aparición de un intercambiador de calor en el equipo de un hospital sea más importante que la aparición de un intercambiador de calor en los equipos de una fábrica.

Asociaciones de diseño y fabricación de intercambiadores de calor

Trabajar con un fabricante de intercambiadores de calor al principio de la etapa de diseño o ser flexible en una construcción para imprimir diseño permitirá la mayor cantidad de ahorro de costos. Aunque el mayor factor de costo en la fabricación de intercambiadores de calor es la demanda anual, hay muchos otros factores sobre los cuales los ingenieros térmicos y/o de componentes tienen cierto control. Asegúrese de que hay una razón para cada especificación, ya que cada especificación puede aumentar el costo. Cuando se describen los materiales básicos y de marco, las tolerancias y las especificaciones de recubrimiento, es importante determinar si son necesarios para la aplicación o no. Además, es importante darse cuenta de que hay muchas alternativas en el diseño del intercambiador de calor, así como los procesos de fabricación utilizados, los cuales afectan el costo.