El impacto de usar diferentes tecnologías en la fabricación de placas de refrigeración líquida

The two biggest cost drivers in cold plate manufacturing are thermal performance requirements and annual demand, which generally thermal engineers and manufacturing engineers have little or no control over. Sin embargo, puede reducir los costos si comprende cómo la rugosidad, la planitud, la dureza, la topografía de la superficie, las características de montaje y las especificaciones de las conexiones de líquidos pueden incidir en el costo de una placa fría. Al trabajar con su fabricante de placas frías desde el inicio del proceso de diseño, será capaz de identificar los factores de costo de fabricación y seleccionar el diseño más rentable.

La mayoría de las placas frías se fabrican en aluminio pero algunas tecnologías nuevas usan cobre. Aunque el cobre tiene una mejor conductividad térmica, el aluminio se usa con mayor frecuencia porque suele ser más económico, liviano y maleable. El mecanizado del cobre es muy difícil y costoso. Si el aluminio cumple las especificaciones de rendimiento térmico, suele ser el mejor material a utilizar.

Dos de las tecnologías más populares de placas frías de aluminio son las de tubo y las soldadas al vacío (ver Figura 1). Tubed cold plates are usually copper or stainless steel tubes pressed into a channeled aluminum extrusion. Son rentables y ofrecen una buena eliminación bruta del calor para densidades de vatios bajas a medias. Las placas frías soldadas al vacío constan de dos placas unidas metalúrgicamente con una aleta interna. Están disponibles en todos los tamaños y ofrecen un rendimiento sumamente alto, lo que las hace ideales para aplicaciones donde se concentran cargas de calor. El tiempo de trabajo es limitado tanto con la tecnología de placas frías de tubo como con las soldadas al vacío. Por este motivo, los fabricantes de placas frías de EE. UU. tienden a ser competitivos con los fabricantes en el extranjero en volúmenes moderados. La reducción en el costo de mano de obra que implica la compra en el extranjero generalmente se compensa con los costos de envío y aduanas, y el inventario adicional asociado con los tiempos de transporte prolongados. The threshold quantity for offshore savings is usually about 10,000 cold plates or more per year.

Los mayores factores de costo de las placas frías de aluminio, después de los mencionados anteriormente, son el tiempo de mecanizado y los pasos de procesamiento adicionales. Los fabricantes de placas frías suelen tener un costo asociado con el tiempo de mecanizado que cubre los costos de depreciación de la máquina, la energía, los suministros y el mantenimiento. Por lo tanto, cuanto más tiempo pasa en la máquina la placa fría, más costosa es. Cada paso de procesamiento adicional aumenta más y más el costo.

Extrusiones y fundiciones

Para reducir al mínimo el tiempo de mecanizado y bajar los costos, es mejor utilizar extrusiones y fundiciones tanto como sea posible. Las extrusiones se producen al hacer pasar un metal a través de un troquel para crear un objeto con una sección transversal fija. Los troqueles para una nueva extrusión son relativamente económicos y el tamaño de la extrusión se limita a aproximadamente 9 pulgadas (22.86 cm) de ancho. El grosor de las paredes de la extrusión debe ser relativamente uniforme, y los canales o características deben ser rectos.

Su fabricante también puede usar una combinación de extrusiones y mecanizado para reducir costos. Ciertas características pueden lograrse mediante extrusión y las características más complejas pueden mecanizarse. Otra opción para la creación de prototipos es mecanizar la placa fría en bajas cantidades y luego, una vez probado y fijado el diseño, hacer la matriz para la extrusión. Esto ayudará a que los costos de extrusión sigan siendo bajos, siempre y cuando diseñe la placa con las características extruidas en mente.

Otra opción es combinar la fundición y el mecanizado para fabricar placas frías. Por ejemplo, si la pieza fundida no es lo suficientemente plana, será necesaria una operación secundaria para que la placa fría alcance la especificación de planitud requerida. It is important to note that sand castings are not an option for vacuum-brazed cold plates because most alloys used have a melting temperature below the vacuum-brazing temperature. Su uso se limita estrictamente a las placas frías de tubo. Se recomienda obtener cotizaciones de los dos procesos de producción, y sopesar las ventajas y desventajas.

Por lo general, la cantidad mínima de compra para realizar una extrusión o fundición es alta, por lo que necesita tener la aplicación correcta para justificar el uso de estos procesos. Tanto las extrusiones como las fundiciones pueden ofrecer un ahorro significativo de costos a nivel general.

Rugosidad superficial

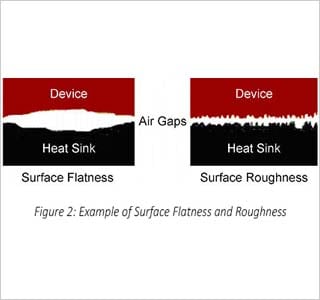

Uno de los requisitos que puede añadir un costo significativo con poco impacto en el rendimiento es la rugosidad superficial (acabado). La rugosidad en las placas frías son las desigualdades, crestas o proyecciones en la superficie que producen irregularidades en la superficie de transferencia térmica. De forma contraria a lo que suele pensarse, la rugosidad tiene un impacto relativamente bajo en el rendimiento térmico de las placas frías. (Ver Figura 2). En la mayoría de las aplicaciones, hay un contacto de superficie a superficie de menos de un 10 % o más de un 90 % de bolsas de aire entre la placa fría y otro componente. Una superficie más lisa solo reducirá levemente el porcentaje de bolsas de aire.

Generalmente, las placas frías mecanizadas tienen un acabado superficial de 32-64 µin (81-163 µcm), lo que resulta suficiente en la mayoría de las aplicaciones. La rugosidad se puede reducir a 16 µin (41 µcm) usando un centro de mecanizado estándar; sin embargo, esto requiere un montaje más rígido para reducir cualquier vibración posible, y velocidades y avances más lentos del cabezal de mecanizado. (La velocidad es la tasa a la que gira el cabezal de la herramienta de corte y el avance es la tasa a la que el cabezal de la máquina se mueve a través de la placa fría). Reducir tanto la velocidad como el avance se traduce en un mayor tiempo en el centro de mecanizado, lo que aumenta el costo.

Most applications use a thermal interface material (TIM) between the component or board and the cold plate to help to minimize the gaps. El TIM debería ser lo más delgado posible, ya que la resistencia térmica relativamente alta del TIM relega en gran medida cualquier mejora de conductividad ofrecida por una superficie más lisa. Incrementar la fuerza de sujeción del componente o la placa a la placa fría también puede ayudar a compensar una mayor rugosidad, pero puede aumentar la tensión en la placa o el componente. La tensión de sujeción también puede aumentar el impacto de los desajustes del coeficiente de expansión térmica (CTE, siglas en inglés) a medida que la placa fría y el componente o la placa se calientan.

Planitud superficial

La planitud superficial tiene más impacto en el rendimiento térmico de una placa fría que la rugosidad de la superficie, ya que el área de contacto se reduce en gran medida si la placa fría no es plana (ver la Figura 2). La especificación estándar de planitud es de 0.001 pulgada/pulgada (0.003 cm/cm). Por lo tanto, dentro de una pulgada de su punto de medición, el punto más bajo de la placa fría no será más de 0.001 pulgada (0.003 cm) más bajo que el punto más alto. Si su especificación requiere una planitud superior a 0.001 pulgada/pulgada (0.003 cm/cm), una forma de ahorrar dinero es especificar una planitud local en lugar de una planitud estricta en toda la placa. Por ejemplo, si va a instalar varios transistores bipolares de puerta aislada (IGBT, por sus siglas en inglés) en una placa fría y cada IGBT requiere 0.001 pulgada/ pulgada (0.003 cm/cm) en toda la placa base, especifique la planitud local de un solo IGBT en lugar de requerir que la placa completa sea sumamente plana.

Por lo general, el proceso de aplanamiento de una placa fría implica el uso de una prensa hidráulica. Se puede usar una pasada de acabado para mejorar la planitud. Con una pasada de acabado, la herramienta mecánica determina el punto más bajo de su placa fría, y retira muy poco metal en el punto más bajo y tanto mental como sea necesario en las áreas más elevadas para lograr una superficie plana. Aunque realizar una pasada de acabado a un bloque de aluminio es muy fácil, utilizar el mismo proceso en una placa fría soldada al vacío o en el lateral tubular de una placa fría de tubos es más difícil. Las superficies de enfriamiento de las placas frías soldadas al vacío y de los tubos de las placas frías de tubo suelen ser delgadas para optimizar el rendimiento térmico. Si la placa fría no es plana, la pasada de acabado podría ser demasiado profunda y se afinarían demasiado las paredes, lo que podría debilitarlas e impedirles resistir la presión o incluso agrietarse. Como alternativa, puede partir de una placa fría más gruesa para eliminar la posibilidad de fugas, pero deberá sacrificar algo de rendimiento.

Topografía de la superficie

Reducir al mínimo la topografía de la superficie también es importante para mantener bajos los costos, particularmente en aplicaciones de placa. Por lo general, la topografía de superficies complejas requiere partir de un bloque grueso de aluminio y mecanizar el aluminio sobrante. El resultado es un alto costo en materias primas y tiempo de mecanizado excesivo. Si no es posible eliminar la topografía, agrupar componentes con alturas similares en la placa puede reducir los requisitos de mecanizado.

Dureza

Las placas frías de fundición, extruidas o soldadas al vacío son muy blandas luego de su procesamiento, y generalmente su dureza es de solo T0. Las placas frías deben ser endurecidas dado que el aluminio blando es muy difícil de mecanizar y manipular. Para pasar de una dureza T0 a una dureza T4, la placa fría debe ser tratada térmicamente. El proceso de tratamiento térmico implica llevar la placa fría a 1000 °F (538 °C) y dejarla reposar a esa temperatura durante aproximadamente 1 hora/pulgada de grosor de la placa fría en su punto más grueso, y luego aplicarle un choque térmico al enfriarla rápidamente (ver Figura 3). Una forma de enfriar la placa fría es pasarla directamente del horno a un baño acuoso. Para hacer que la placa fría pase de T4 a T6, se debe envejecer artificialmente la placa fría. Esto se logra al dejar asentar las placas frías a 300 °F-400 °F (149 °C-204 °C) por 8-16 horas. T6 ofrece una placa fría muy dura con alta resistencia a la tracción, un requisito típico en aplicaciones militares y aeroespaciales. Para la mayoría de las aplicaciones, sin embargo, la dureza T4 es suficiente y especificar una dureza T6 solo añadiría un costo innecesario.Características de montaje / orificios

Otro costo añadido en la fabricación de placas frías es la incorporación de orificios. Un solo orificio puede añadir hasta $3 al costo de una placa fría. Uno de los motivos principales por los que los orificios añaden costos es porque no se pueden hacer orificios en la trayectoria del fluido. Por lo tanto, en el caso de una placa fría de tubo, se debe doblar el tubo para realizar el orificio, y cada doblez añade costos adicionales. En el caso de una placa fría soldada al vacío, se debe crear una isla en la trayectoria del fluido, lo que también significa emplear el mecanizado de descarga eléctrica (EDM, por sus siglas en inglés) en la aleta interna. Esto puede añadir bastante tiempo de mecanizado y, por tanto, costos adicionales.

Existen distintos tipos de orificios. Están los orificios pasantes, que atraviesan la placa fría de lado a lado. También existen los orificios roscados, que tienen rosca para tornillos. Dado que el aluminio es relativamente blando, los orificios roscados tienen una vida útil limitada si los componentes o las placas se cambian con frecuencia. En el caso de los orificios roscados, se suelen utilizar insertos helicoidales. Un inserto helicoidal es una pieza de acero resistente que añade resistencia a las roscas para aplicaciones que probablemente requieran cambios frecuentes de componentes. Los orificios pasantes se realizan mediante un único proceso de perforación, mientras que los orificios roscados requieren del uso de una herramienta adicional en la misma configuración de máquina. Los insertos helicoidales requieren de un orificio roscado para ser instalados, y la propia instalación del inserto helicoidal se completa fuera del centro de mecanizado. En resumen, los orificios pasantes son menos costosos y aquellos que requieren insertos helicoidales son más costosos.

La tolerancia estricta de la ubicación y el espaciado de los orificios también puede aumentar los costos. Una especificación razonable de tolerancia equivale a ±0.005 pulgada (±0.013 cm). Al igual que con la planitud, especificar tolerancias locales cuando sea posible ayudará a reducir los costos. En el caso de las placas frías de gran tamaño donde los orificios pueden estar relativamente lejos unos de otros, la tolerancia se vuelve más difícil de mantener. Uno de los motivos es que las tolerancias de la herramienta mecánica aumentan a medida que el cabezal tiene una mayor distancia que recorrer. Otra de las razones es que pueden existir gradientes térmicos de hasta 18 °F (10 °C) en el taller mecánico, lo que puede expandir o contraer la placa fría hasta 0.005 pulgadas (±0.013 cm). Con los orificios pasantes es más fácil especificar una tolerancia más estricta porque la creación de un orificio pasante se logra mediante una operación con una sola herramienta. Sin embargo, no es tan sencillo especificar la tolerancia de los orificios roscados porque hacerlos implica el uso de dos herramientas. Lo más difícil es establecer la tolerancia de los insertos helicoidales porque el proceso requiere de un orificio roscado y el propio inserto helicoidal tiene una tolerancia específica. Todas las tolerancias se acumulan, lo que dificulta y encarece cada vez más el proceso de fabricación. Evitar los orificios roscados pequeños también ayudará a reducir costos. Los tamaños de orificio 4-40 o más pequeños se vuelven difíciles de roscar ya que los machos roscadores pueden romperse durante el proceso de perforación. Para reducir al mínimo este problema, la máquina debe funcionar a velocidades mucho más bajas. Una forma de contrarrestar los requisitos de tolerancias estrictas en una placa fría es aumentar el tamaño de los orificios de montaje en el componente o la placa.

Conexiones de líquidos

For liquid connections, straight threaded O-ring female ports generally work best. A diferencia de los sistemas soldados, ofrecen el mejor sellado al costo más bajo. Las conexiones de plomería, como los conectores NPT, no brindan la precisión necesaria para componentes como las placas frías. En las placas frías soldadas al vacío se debe evitar el uso de conectores macho, como conectores arponados o con reborde, porque se necesita otra operación, como la soldadura, para unir el conector. Además, los conectores que sobresalen de la placa fría deben protegerse durante el envío, lo que puede aumentar los costos de empaque. Las desconexiones rápidas solo deben usarse cuando sea necesario porque pueden costar hasta $ 750 el par. Las desconexiones rápidas son un requisito de las placas frías o componentes electrónicos que deben reemplazarse con frecuencia. También son necesarias en las placas frías que se envían ya cargadas con líquido refrigerante. Otro factor a tener en cuenta en las conexiones de líquidos es la tolerancia del puerto. Por lo general, las tuberías entrantes tienen cierta flexibilidad. Una tolerancia razonable varía entre ±0.030 pulgada (0.076 cm) y ±0.060 pulgada (0.152 cm).

Asociaciones de diseño y fabricación

Working with a cold plate manufacturer early in a cold plate’s design or being flexible on a build to print design will allow for the greatest amount of cost savings. Aunque los dos factores de costo principales en la fabricación de placas frías son los requisitos de rendimiento térmico y la demanda anual, existen muchos otros factores sobre los que los ingenieros térmicos y/o de componentes tienen cierto control. Asegurarse de que exista un motivo para cada especificación, ya que cada especificación puede aumentar los costos, ayudará a mantener bajos los costos. Es importante determinar cuándo son necesarias las especificaciones de rugosidad, planitud, topografía de la superficie, dureza, orificios y características de montaje, y conexiones de líquidos. Además, es importante percatarse de que existen muchas alternativas —no solo en el diseño sino también en los procesos de fabricación utilizados— que pueden ayudar a ahorrar cientos, si no miles, de dólares en costos de fabricación.

Visit our Liquid Cold Plate Section to learn more about our solutions.