Cómo mejorar la transferencia de calor entre superficies y el rendimiento térmico general

Esta resistencia térmica se puede expresar como Rja, donde:

- Rja: resistencia térmica desde la conexión del dispositivo al aire del ambiente o agua

- Rjc: resistencia térmica desde la conexión del dispositivo al estuche del empaque, de conformidad con el fabricante del dispositivo electrónico (el diseñador no tiene influencia directa)

- Rcs: resistencia térmica desde el estuche del paquete al disipador de calor o placa fría, determinada por el tamaño y la calidad de las áreas de contacto entre el dispositivo electrónico y el disipador de calor o placa fría, los materiales que se usen y la presión de contacto

- Rsa: resistencia térmica desde el disipador de calor o placa fría al aire del ambiente o agua, determinada por el diseño del disipador de calor o placa fría (material y geometría)

Por lo tanto, una manera de reducir Rja es disminuir Rcs, la resistencia de contacto entre el dispositivo electrónico y los disipadores de calor con aletas y refrigeración del ambiente o las placas frías con refrigeración líquida. Hay varios factores que influyen en Rcs, entre ellos, la planitud de la superficie, la rugosidad de la superficie, fuerza de contacto o presión de sujeción, limpieza de la superficie y materiales de la interfaz.

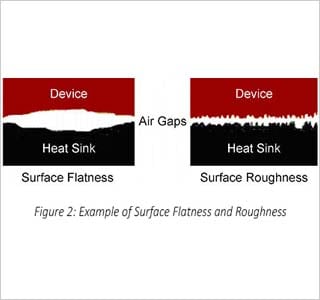

Planitud se entiende como las irregularidades muy espaciadas o las "ondulaciones" de una superficie. La rugosidad son las irregularidades a una escala de submicrones de una superficie, que en general se producen por máquinas, uso y/o desgaste.

El contacto entre dos superficies con imperfecciones producirá espacios de aire entre ellas. (Ver Figura 1). La mayoría de las áreas de contacto están formadas por más de un 90% de huecos de aire, que representan una resistencia importante para la transferencia de calor ya que el aire no es un conductor térmico muy efectivo. La Tabla 1 muestra los valores típicos de la rugosidad de la superficie para diferentes procesos de fabricación.

Tabla 1:

| Proceso | Unidades en µm | Unidades en µin |

|---|---|---|

| Pulido | 0.1 – 0.4 | 4 – 16 |

| Pulverización | 0.1 – 1.6 | 4 – 64 |

| Corte con láser | 0.8 – 6.3 | 32 – 252 |

| Fundición a presión | 0.8 – 1.6 | 32 – 64 |

| Mecanizado | 0.8 – 1.6 | 32 – 64 |

| Extrusión | 0.8 -3.2 | 32 – 128 |

| Perforación | 1.6 – 6.3 | 64 – 252 |

Una planitud de una superficie de montaje de 0.001 in/in por lo general necesita un contacto aceptable entre el dispositivo electrónico y el disipador de calor o la placa fría. La rugosidad de la superficie debería ser equivalente a la del dispositivo electrónico, donde generalmente 32-64 µin es aceptable. Los acabados más delicados aportan costos innecesarios con poco o nada de optimización en el rendimiento térmico. La planitud de la superficie generalmente es mucho más importante que el acabado de la superficie a la hora de lograr una buena interfaz térmica.

Fuerza de contacto

Otro factor muy importante a la hora de disminuir la resistencia térmica de contacto es la fuerza de contacto, o la fuerza con la que se presiona el dispositivo electrónico contra el disipador de calor o la placa fría. Las superficies del dispositivo electrónico y el disipador de calor nunca son perfectamente planas. Por lo tanto, siempre habrá espacios de aire en el medio. Sin embargo, cuando aumenta la fuerza de contacto que une a las dos superficies, aumenta la cantidad de puntos de contacto entre ambas, lo que genera menor resistencia térmica del estuche al disipador, Rcs. La relación entre la fuerza y la resistencia térmica no sigue una curva lineal. A medida que aumente la fuerza de contacto, la resistencia térmica de contacto disminuirá hasta el punto en que se muestren retornos decrecientes en la reducción de la resistencia térmica y se alcance la fuerza máxima que el empaque pueda tolerar. Se debería contactar al fabricante del dispositivo electrónico para consultar las fuerzas de contacto recomendadas.Limpieza de la superficie

La limpieza de la superficie de montaje también es importante a la hora de reducir la resistencia térmica de contacto. Las superficies de montaje no deberían tener de materiales externos como suciedad, aceite, óxidos y películas. Como la mayoría de los disipadores de calor y las placas frías se almacenan después del maquinado, se recomienda hacer un trabajo de limpieza antes de instalar el dispositivo. Una buena técnica de limpieza es pulir ligeramente la superficie de montaje con lana fina de acero 3M Scotch Brite® n.º 000 y después con un paño solvente semiconductor.Material de interfaz térmica

Por último, para poder optimizar Rcs, se debe usar el material de interfaz térmica (TIM) adecuado para rellenar los espacios de aire entre las dos superficies. Hay una gran variedad de tecnologías que se pueden usar, entre ellas, las pastas térmicas y los compuestos de conductividad térmica, elastómeros, cintas adhesivas, etc., cada una con sus propias características (temperaturas operativas, facilidad de aplicación, tiempo de fijación, requisitos de presión, etc.) que pueden convertirlas en materiales más o menos adecuados dependiendo de la aplicación. Comuníquese con Boyd para consultar sobre la selección del TIM adecuado para su aplicación. La Tabla 2 muestra los valores típicos de resistencia térmica y conductividad térmica para estos TIM.| Interfaz | Grosor (in) | Conductividad térmica, k(W/m-K) | Rcs (°C/W) |

|---|---|---|---|

| Unión seca | N/D | N/D | 2.9 |

| Pasta térmica | 0.003 | 0.7 | 0.9 |

| Compuesto térmico | 0.005 | 1.2 | 0.8 |

| Elastómero | 0.010 | 5.0 | 1.8 |

| Cinta adhesiva | 0.009 | 0.7 | 2.7 |

Resumen de los factores de resistencia térmica al contacto

Las condiciones de contacto incluyen una serie de áreas, entre ellas, la planitud de la superficie, su rugosidad, limpieza, presión de contacto y materiales de la interfaz. Hay muchas tecnologías y técnicas disponibles para optimizar el recorrido térmico desde la conexión del dispositivo electrónico hasta el disipador de calor. Es importante disminuir la resistencia térmica para poder mantener la temperatura del dispositivo electrónico por debajo de su valor máximo e incrementar la confiabilidad del producto final.